- 软件应用Edit Content

资料下载

更多资料在线预览和下载。

Edit Content

Edit Content - 技术服务Edit Content

云端制造经验数据库

我们对您的标准流程和制造过程进行评估,从中获取NC模板,并将制造经验数 据集成到您的Tebis系统中。您将能优化编程和机床产能。

Edit Content

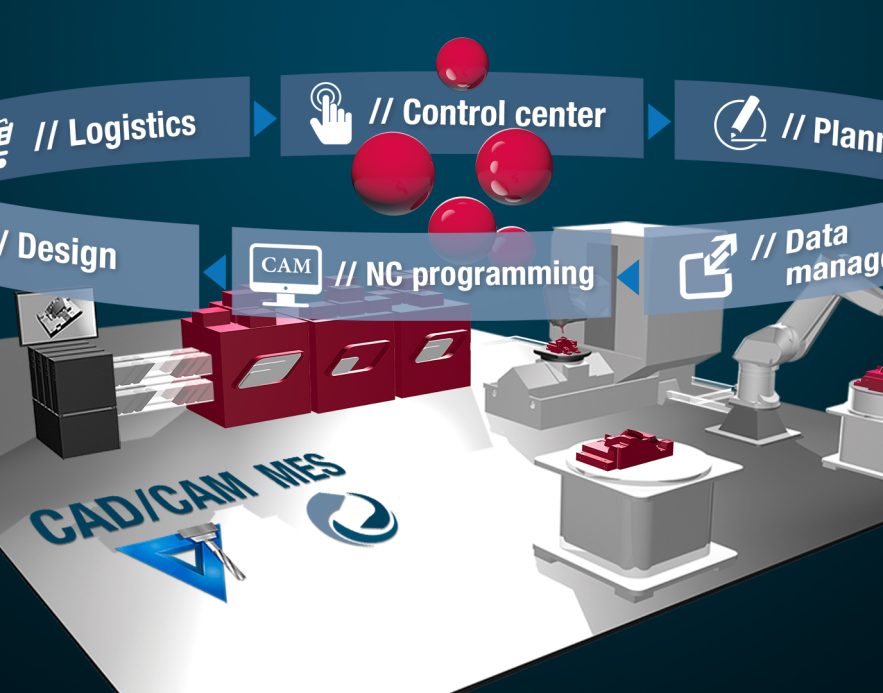

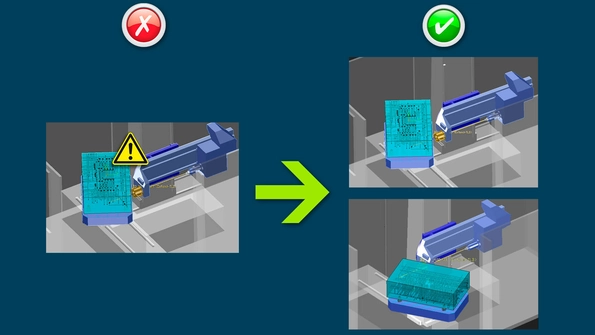

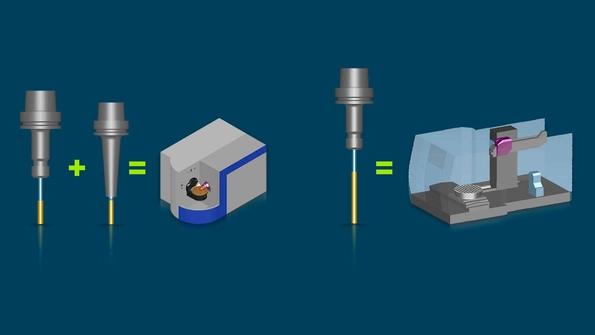

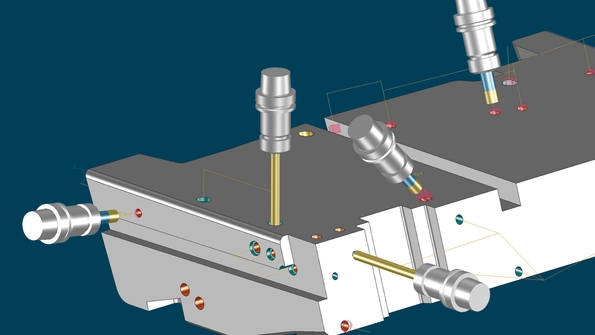

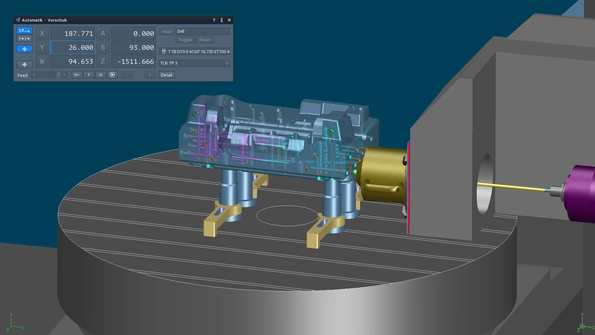

Edit Content数字化制造环境

我们为您的制造环境准备精确的虚拟模型。这样,您的Tebis系统就可以完全了解您的机床、工具、单元和控制面。从设计到制造的信息流是透明的,这为进一步智能化提供了坚实的基础。

Edit Content

Edit Content数字化订单处理

如果过程定义明确,并且对单个系统中的每个人都可用,则项目将更易于管 理。ProLeiS MES软件使您能够做到以数字化方式规划、控制和评估从初始 询价到产品交付的所有技术、组织和物流过程。ProLeiS MES软件使您能够 以数字化方式规划在技术、管理和流程等。

Edit Content

Edit Content技术培训

更多的知识 - 您成功的关键。通过我们的CAD、CAM、更新和单独培训,您的员工能够学会使用Tebis CAD / CAM软件的所有方法和功能,并将其融入到工作流程中,从而提升工作效率。我们将在示范培训教室中提供实际操作培训,当然我们也可以提供现场培训。

Edit Content

Edit Content网络研讨会

Tebis网络研讨会帮助您深入了解Tebis CAD/CAM软件和ProLeiS MES。我们的技术专家介绍软件功能,应用及操作技巧,提供实用的示教范例。欢迎您的参与!了解最新信息。立即注册。

- 企业咨询Edit Content

管理咨询

我们制定新的战略,帮助您的公司在未来具有竞争力。我们共同努力,设定切合实际的企业发展目标,确定个性化措施和策略,改善项目管理方法并找到激励员工的新方法。

Edit Content

Edit Content流程咨询

我们帮助您减少项目中单个工作步骤的加工时间和相关支出。我们将与您一同努力,旨在改善信息流,数控编程中的流程以及机床的生产率。

Edit Content

Edit Content我们的咨询方法

Tebis针对模具制造开发了一套程序,从而在成千上万个项目中取得了成功。我们始终根据客户的特定需求量身打造解决方案。

我们制定切实可行的解决方案,并与您一起践行最终形成的理念。 Edit Content

Edit Content研讨会

了解新战略和可节省资源的高效解决方案,以提高流程效率。如果您是企业管理、制造或物流部门的经理或管理培训生,可通过我们组织的研讨会学习相关知识。

Edit Content

Edit Content我们为我们取得的成功感到自豪

独立奖项

观看《德国经济周刊》杂志授予我们奖项的视频。访谈 – 报告 – 参考文献 – 奖项

进一步了解客户与我们合作取得的成就。 Edit Content

Edit Content咨询团队

我们的流程专家具有丰富的制造行业实际经验,采用一体化方法来解决问 题,并具有出色的沟通和文档处理能力。所有顾问都有几十年从业经验,能力超群。

- 行业方案Edit Content

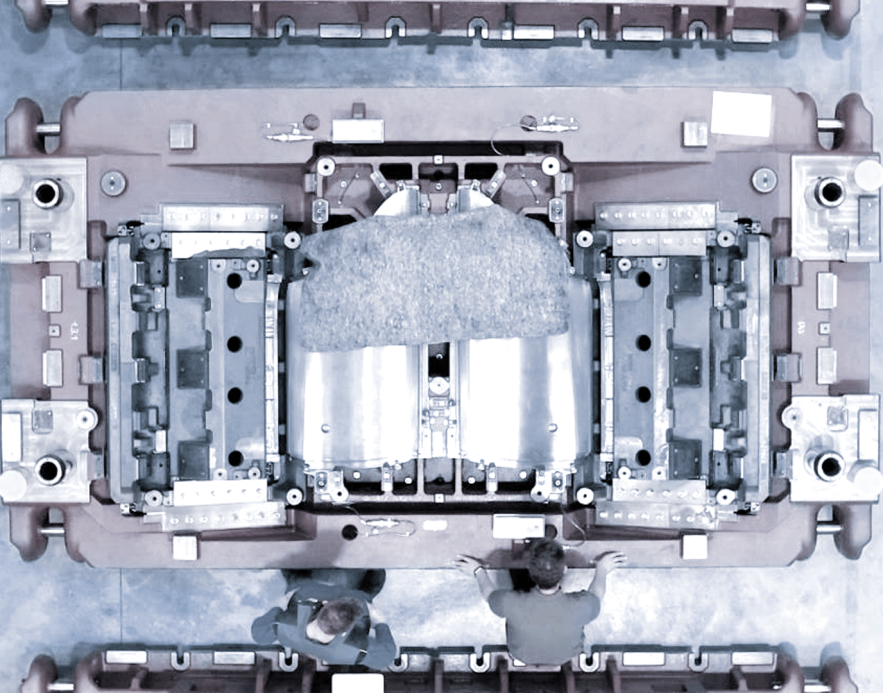

冲压模具

Tebis智能自动化解决方案已成功用于全球众多OEM和模具制造公司中。凭借Tebis CAD/CAM和MES系统深度集成、云端制造经验数据库及高度智能化的制造过程,客户缩短了整个生产时间,并更大程度地减少了试模阶段的钳工工作。

Edit Content

Edit Content机械制造

无论是驱动技术,电机和系统,流体技术还是泵和齿轮箱,您都可以使用 Tebis的所有加工技术快速、轻松和灵活对零件进行编程。高度智能化的软件和基于数字孪生镜像技术的验证使您从中获益。

Edit Content

Edit Content塑料模具

对于制造注塑模具、热成型模、压铸模或重力式压铸模、层压模、吹模或落锤锻造模的公司,Tebis帮助他们做好准备,积极应对当前市场的挑战。您可以更有效地利用机床并按时交付优质零件。

Edit Content

Edit Content模型智能自动化制造

有了Tebis,您可以快速制造数据控制模型、铸造模型、层压模型和测量仪器的组件,并达到更高质量。在CAD和CAM中,Tebis是高科技模型制作工艺的完美选择。Tebis用户可以从软件直观的逻辑实现和智能化中受益。

Edit Content

Edit Content汽车智能自动化制造

如果是用于汽车领域,一旦确定了概念,Tebis产品会开发更高质量的模型。然后,使用自动化的CAD/CAM流程来创建用于汽车制造的资源以及用于批量生产的有效数控程序。

Edit Content

Edit Content航空航天

为航空航天制造产品的公司是制造业内的顶尖企业。零部件几何尺寸和原材料符合严格的标准和要求。相关公司必须采取经济、高效的方式,使用一流的设备和工具制造航天产品。

- 客户案例Edit Content

来自模具制造行业的用户

Schneider Form GmbH · lntegrity Tool & Mold Inc.·Hi-Tech Mold & Engineering Inc.· Hella Werkzeug-Technologiezentrum GmbH ·SiebenwurstGmbH & Co.KG · DST Draxlmaier Systemtechnik GmbH · Schweiger GmbH & Co.KG · pro forma GmbH·ITH Technik GmbH

Edit Content

Edit Content来自机械工程的用户

Toyota Motorsport GmbH·Motofil Servicios, LDA·PS-PrototypenschmiedeGmbH· Berghoff GmbH &Co.KG·KUKA Industries GmbH &Co.KG·MVUSAB·KEKEISEN GmbH & Co.KG·AFS Entwicklungs- und Vertriebs GmbH。Tennant Company · LASco Umformtechnik GmbH

Edit Content

Edit Content来自模具制造的用户

BMW Group • Volkswagen AG • Daimler AG • General Motors • Ford Motor Company • Porsche Werkzeugbau GmbH • Hermesmeyer & Greweling GmbH & Co. KG • ThyssenKrupp System Engineering GmbH • FMF-WWF Werkzeug- und Prototypenbau GmbH • Heinz Schwarz GmbH & Co. KG

Edit Content

Edit Content来自模型制作的用户

BMW Group ·Dr.Ing. h.c.F.Porsche AG·Aston Martin Lagonda Ltd ·HFM Modell- & Formenbau GmbH ·Blasius Gerg GmbH · Honda R&D Co.,Ltd.·Schroter Modell- und Formenbau GmbH ·Silberform AG·Helmut ErnstGmbH · Jaguar Land Rover Ltd., Whitley

Edit Content

Edit Content汽车行业用户

Aston Martin Lagonda Ltd.·Audi AG· Bertrandt Technikum GmbH·BMWGroup· Daimler AG·BYD Company Ltd.. Dr.Ing. h.c. F. Porsche AG·DSTDraxlmaier Systemtechnik GmbH ·EDAG Engineering GmbH·FAW GroupCo.,Ltd.- Ford Motor Company

Edit Content

Edit Content航天工业用户

Advanced Integration Technology, LP ·Airbus Helicopters Deutschl and GmbH·Applications Composites ·Applied Composites · Ascent Aerospace,LLC·Aubert & Duval ·AVIC Shenyang Aircraft Corporation · Coaero Groupe Jogam

- 关于我们Edit Content

企业宗旨

Tebis的企业宗旨包括了我们的愿景和使命。它是Tebis全体同仁的行动指南 和动力。该宗旨是企业文化的基础,由此形成我们的战略目标和战略行动框 架。

Edit Content

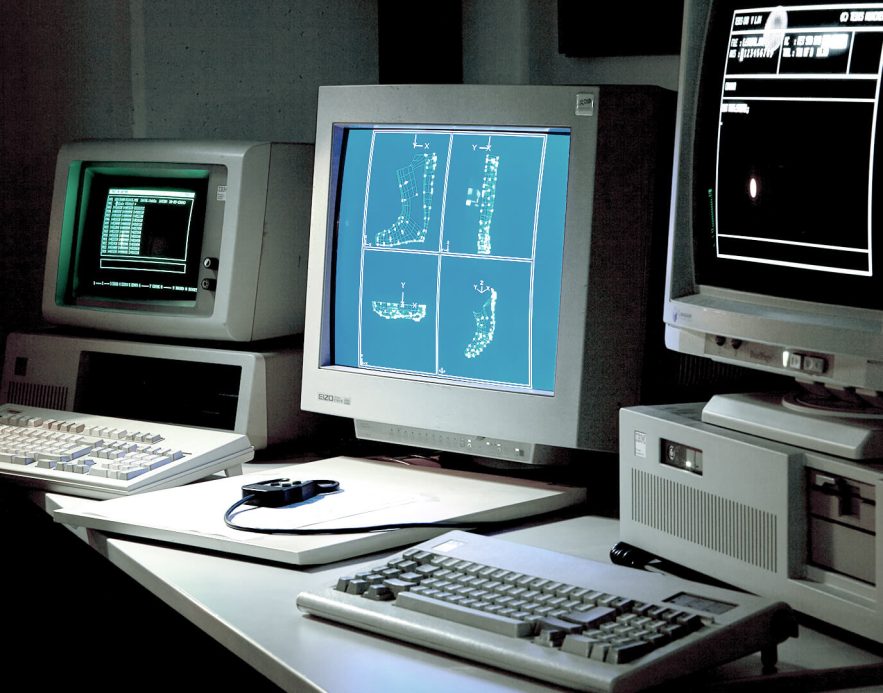

Edit Content公司历史

1984年,Tebis创始人之一的Bernhard Rindfleisch在创办企业之初有一个梦想:他想让全球的企业可以通过智能自动化数控编程实现智能制造。

Edit Content

Edit Content访谈

业内人士更了解什么是比较重要的了解业内人士如何应对模具制造行业当前的挑战,Tebis作为全球卓越的工业4.0数字化智能制造云平台,开发出哪些前沿技术以及如何帮助企业全方位优化CAD/CAM/MES流程。

Edit Content

Edit Content合作伙伴

Tebis与机床制造商、供应商和软件制造商紧密合作。许多教学机构都在教育和研究中使用Tebis系统。

Edit Content

Edit ContentTebis职业生涯

欢迎来到Tebis,工业4.0数字化智能制造云平台。我们期待着与富有热情、 创新进取的专业人士一起携手并进,开拓未来。